2/6 推力室设计(下半)

以下是第三章推力室设计(下半)的内容:

以下为相关复习思考题:

3-10 对推力室头部设计有哪些要求?

①保证推进剂组元良好的雾化质量。良好的雾化质量可加快液滴蒸发过程,缩短混气形成时间,以减小为完成混合过程所需的燃烧室容积,减小燃烧室尺寸和结构质量。

②保证燃烧室横截面上的质量流量密度和余氧系数分布符合设计要求。

③在燃烧室壁内表面附近形成温度较低的边界层。这是为了减少由高温燃气传给室壁的热流,以满足推力室壁的热防护要求。近壁层的余氧系数应能保证室壁可靠工作,同时保证发动机比冲不会明显降低。

④混气形成区长度尽可能短,这样可以缩短燃烧室长度,减小推力室结构质量。

⑤如果采用低余氧系数(富燃料)的近壁保护层,则需要防止氧化剂组元喷射到室壁上,破坏近壁保护层,导致推力室烧蚀。

⑥在选择喷嘴压降时,既要保证燃烧稳定和安全,又要保证合理的喷值前压力。喷嘴压降过低会造成雾化和混气形成过程恶化,燃烧效率降低;喷嘴压降过高会需要更高的喷嘴前压力,这样会增加推进剂供应系统的功率和结构质量。

⑦头部构造简单,质量小,工艺性良好,生产成本低。

3-11 简述液体火箭发动机喷嘴的类型和雾化特性。

推进剂组元雾化和混合的工作是由组成喷注器的一个或多个喷嘴完成的,每个喷嘴将一定流量的推进剂组元供人燃烧室,并实现雾化。喷嘴可以按照以下方式进行分类:按推进剂组元类型可分为燃料喷嘴和氧化剂喷嘴;按流体存在的物理状态可分为液体喷嘴和气体喷嘴;按喷嘴的结构形式可分为直流式、离心式和直流-离心式喷嘴;按组元数量可分为单组元、双组元和三组元喷嘴。

雾化可以认为是在内、外力的作用下,液体的碎裂过程。雾化过程的特性主要是指雾化细度和雾化均匀度,对于单个液体喷嘴来说,雾化特性还包括喷雾锥的形状和喷射距离。

雾化细度是指射流裂碎后所形成的液滴尺寸的大小,由于存在不同大小的液滴,故可用某种定义的液滴平均直径来比较喷嘴的雾化细度,例如,质量平均直径、体积平均直径、体积-表面积平均直径和质量中间直径。雾化均匀度用液滴直径变化的范围来确定,推进剂雾化后,液滴的最大直径与最小直径之间的差值越小,则均匀度越好。

3-12 直流式和离心式两类喷嘴各有什么不同的特点?

直流喷嘴可以认为是直径为d、长度为I的通道,在压降的作用下向燃烧室以射流方式喷入推进剂,射流在自身惯性力和燃烧室气体阻力作用下喷射分散,分散成各种不同尺寸的小液滴,实现雾化过程。直流喷嘴结构简单,应用很广泛。

对于切向孔式离心式喷嘴,液体在离心式喷嘴内的流动过程是:由于喷嘴前压力高于燃烧室压力,故液流经过喷嘴壳体上的切向孔进入旋流室,沿旋流室壁面旋转,流向中心喷口,在喷嘴出口,由于离心力的作用,使液流形成伞形液膜进行雾化。

相对于直流式喷嘴,离心式喷嘴有如下特点:

①当保持喷嘴压降恒定时,可通过改变喷嘴的内部结构尺寸来调整喷嘴的流量系数和喷雾锥角;

②由于喷雾锥和破碎的液滴散布在较大的横截面上,所以能够加速雾化和蒸发过程,有利于与相邻的喷雾锥混合;

③喷嘴结构复杂,尺寸大,流量系数低,单位面积上通过的流量较小。

所采用的喷注器按照喷嘴类型可分为直流式喷注器和离心式喷注器,两种类型的喷注器各有优缺点:

①由于离心式喷嘴结构尺寸大,流量系数低,因此,同样流量下离心式喷注器直径要比直流喷注器直径大20%〜 25%,导致离心式喷注器的流量密度低于直流式喷注器。

②采用双组元喷嘴的离心式喷注器一般混合较好,在同样条件下,其燃烧室的燃烧效率高于采用直流式喷注器的燃烧室,或者在保证相同燃烧效率的条件下,可以缩短其燃烧室的轴向长度。

③ 直流式喷注器多采用整体结构,结构质量比离心式喷注器大,但强度、刚性及两个组元间的密封性要比离心式喷注器的好,工作可靠性高。

在补燃循环发动机推力室中,一般是富氧或富燃燃气与另一种液体组元反应,通常采用同轴式双组元气液喷嘴。

3-13 在设计推力室喷注器时需要考虑哪些排列原则?常用的排列形式和各自的特点是什么?

①性能要求。通过喷嘴设计、喷注器混合单元选择和喷嘴排列来保证高效率的燃烧,尽可能提高发动机的性能。

② 稳定性要求。喷嘴排列应尽量减小发生高频不稳定燃烧的可能性,以保证发动机工作稳定。

③可靠性要求。合理布置边区冷却喷嘴,正确选择喷嘴间距和撞击角等,组织可靠的内冷却对燃烧室内壁进行热防护,以保证喷注器和燃烧室内壁不出现烧蚀。

④要有足够的强度和刚度。

⑤流阻损失要小。

⑥结构应尽可能简单,工艺性能要好。

3-14 简述推力室热防护的目的、常用的热防护方法和各自的优缺点。

推力室燃烧产物的温度很高,远远超出了推力室结构材料所能承受的温度,同时燃气流速高,经过推力室壁面的热流密度大,推力室身部还承受很高的燃烧室压力和冷却剂压力的作用。为了提高结构强度,减轻结构质量,液体火箭发动机推力室身部一般是制造成一个不可拆卸的整体焊接件结构。

3-15 目前常用的推力室身部结构形式有哪些?各种身部结构形式有什么特点?

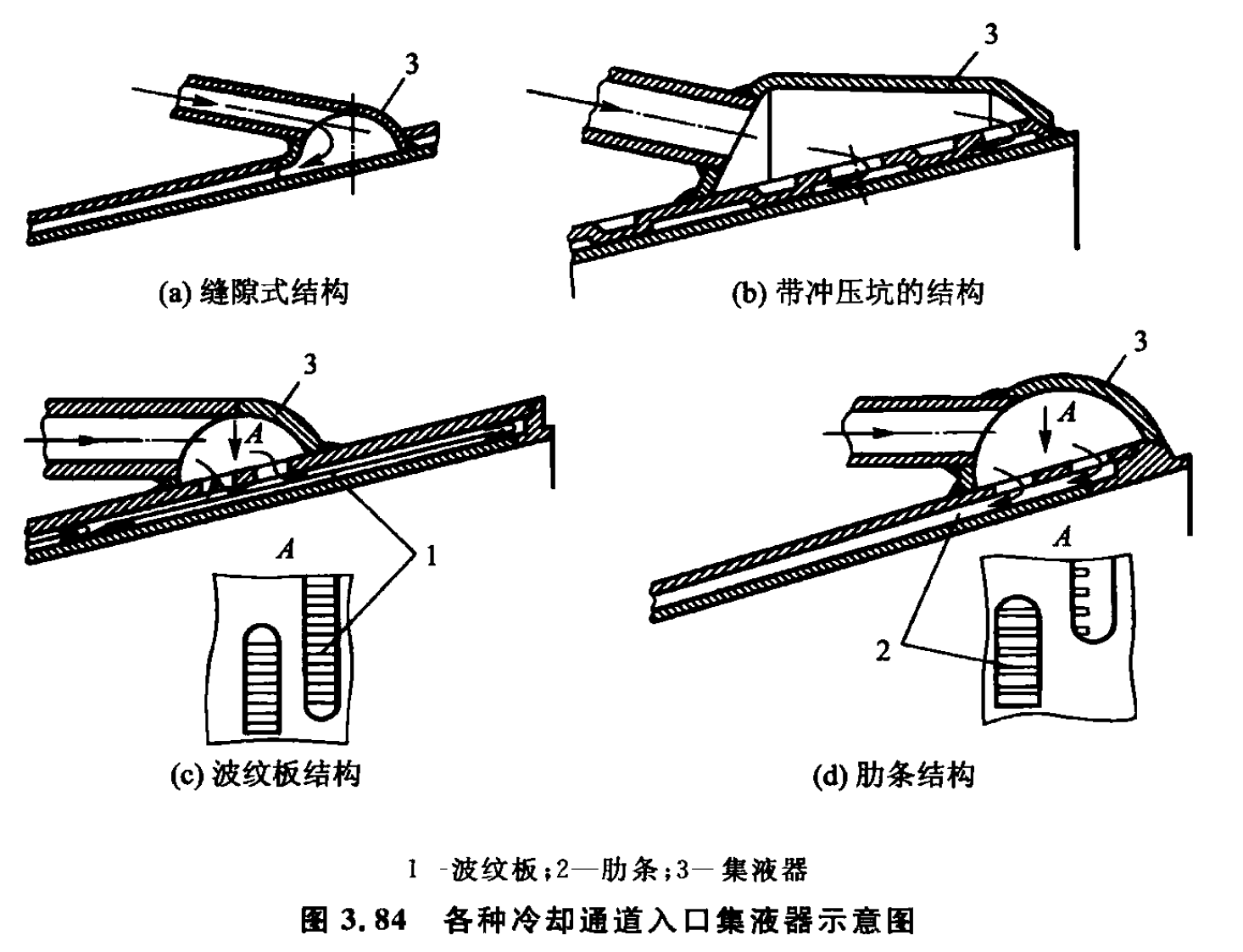

冷却通道结构:有内外壁间隙形成的光滑缝隙式通道、压坑点焊式、铣槽式结构、波纹板结构、管束式结构

内冷却带结构:冷却液从身部冷却通道直接进入内冷却带、单独供入液体的内冷却带、安装限流嘴、在冷却带构件上有一圈水平通道

冷却通道入口集液器(见图):

3-16 简述液体火箭发动机推力室采用再生冷却的限制条件。

在设计再生冷却推力室身部时,需要分析再生冷却方案的可靠性和合理性。可靠再生冷却的总条件是保持构件处于给定的热状态,即:

①冷却剂在吸收了冷却套内的全部热量后,其加热后的温度不应超过该冷却剂的容许温度。对于某些冷却剂来说,其最大允许温度是沸点,而对另一些冷却剂来说,则是热分解或热化学分解温度。

② 在冷却套内的所有区段上,壁温不得超过容许温度,“热”壁温(气体壁面温度)不得超过该材料热稳定性条件所容许的温度,“冷”壁温(液体壁面温度)不应使冷却剂出现膜态沸腾或裂解。

③壁温的分布应与该材料容许的强度条件相适应。

在设计再生冷却推力室身部时,也要考虑再生冷却方案的合理性。再生冷却的合理性条件是在保证可靠再生冷却的条件下,冷却套内的压力损失应尽可能最小,以降低推进剂供应系统的功率和质量;并且冷却套应具有良好的工艺性

3-17 分析变推力发动机在推力降低过程中,推力室换热过程的变化趋势。(笔者未能解决)

3-18 简述为提高内冷却带的冷却效果而常采用的方法。

冷却液从身部冷却通道直接进入内冷却带、单独供入液体的内冷却带、安装限流嘴、在冷却带构件上有一圈水平通道